Ist es möglich einen Hochspannungstransformator auszulegen und zu bauen ohne das zuvor gemacht zu haben?

spannend...

Nun, ein paar Hürden hat man schon zu nehmen, soviel vorweg. Also ich bin gerade dabei die aktuelle Webseite zu erstellen und teils mit Inhalten der alten Seite zu füllen, es mag daher leicht sein, dass der geneigte Leser noch den einen oder anderen Fehler entdeckt. Ich will ehrlich sein, ich hatte einfach noch keine Lust das nochmal alles durchzulesen. Abgesehen davon scheinen so Dinge wie lesen und (richtig) zu schreiben in jüngster Zeit irgendwie an Wichtigkeit zu verlieren. Heutzutage kann man schließlich auch mit mangelnden Fähigkeiten im Schreiben/Lesen/Rechnen durchaus Präsident der Vereinigten Staaten werden. Ich weiß nicht ob der geneigte Leser vielleicht diesbezüglich schon Aussagen von dem Ökonomen Jeffrey Sachs gehört hat, welcher ein sehr, sehr deutliches Bild gezeichnet hat, von King Donalds Fähigkeiten im Bezug auf die Wirtschaft. Von den ganzen anderen Missständen ganz zu schweigen. Korruption, kompetente Leute in der Administration durch Ja-Sager-Idioten ohne geringstes Verständnis ihrer Tätigkeiten zu ersetzen. Druck auf Pressefreiheit auszuüben, Richter und sonstige Werkzeuge von Behörden einfach zu entlassen wenn sie einem nicht passen, die Verstrickungen zu Epstein, usw, usw, usw... Ja es wäre das reinste Kabarett - würde es nicht Millionen Menschen betreffen, Putin unterstützen und Menschenleben kosten in der Ukraine. Es mag vielleicht nicht jeder ein Fan von den USA sein. Aber ich denke man kann trotzdem als gesichert betrachten, das die Vereinigten Staaten für eine gewisse globale Stabilität gesorgt haben. Die Tatsache das dieser orange Clown auf einmal die größte Militärmacht dieses Planeten in der Hand und auch noch bis zu einem gewissen Grad Einfluss auf die globale Wirtschaftsentwicklung hat, verunsichert jetzt nicht nur meine Wenigkeit. Kein Wunder das Chinas Diktator bereits von einer neuen Weltordnung träumt. Bleibt nur zu hoffen, das das Ausmaß an Korruption und Inkompetenz in Chinas Militär ähnlich hoch ausfällt als in Russland. Hoffentlich glänzt China nur bei den Paraden und nicht auch mittlerweile auch auf dem Schlachtfeld. Die Möglichkeit düsterer Zeiten scheint jedenfalls immer wahrscheinlicher, je länger der orange, mehrfach vorbestrafte Clown im Oval Office sitzt.

Ich bitte um Entschuldigung, klare Themaverfehlung... Aber manchmal sprudelt es einfach aus mir heraus - dieser ganze Irrsinn gerade ist unpackbar.

Wie alles begann:

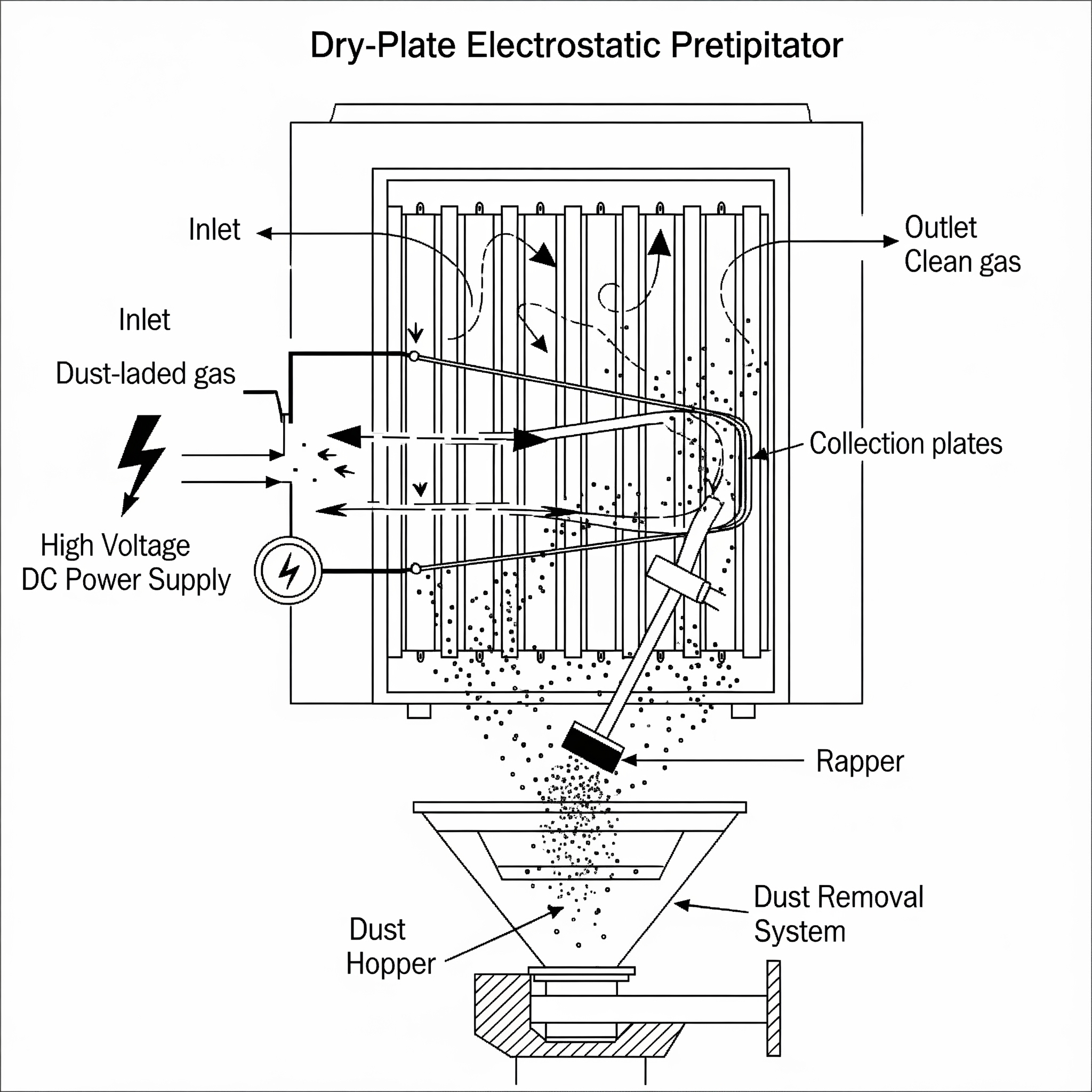

Keine Sorge, das ist schnell erzählt. Es war einmal, das jemand zu mir im Zuge einer beruflichen Diskussion gesagt hat "vergiss des mitn Trafo selber wickeln". Wodurch mein Interesse natürlich geweckt war. Gerade der Transformator - das vermutlich am besten dokumentierte, elektrotechnische Objekt überhaupt, warum soll das nicht gehen, dachte ich mir. Als ausgebildeter Elektrologe war mir schon klar, wie das funktioniert - theoretisch zumindest. Was natürlich ein wenig erschwerend hinzu kommt, ist die Tatsache, das sowas eigentlich kaum jemand noch macht. Früher hatte fast jeder Dorfelektriker einen Radio und Fernsehtechniker irgendwo in einem Kämmerlein versteckt, von denen jeder auf die Schnelle einen Trafo neu wickeln konnte. Wie sich schnell gezeigt hat, fangen heute die Probleme schon bei der Beschaffung des nötigen Materials an. Bei den ganzen Halbleiter-Dealern wie Mouser, Farnell und Co gibts es eigentlich nur noch Ferritkerne in sämtlichen Verzierungen - obwohl da auch bei der Leistung schnell mal Schluss ist wenn es mehrere KW geht, die übertragen werden sollen. Weil natürlich war nicht ein 200 VA Transformator mein Ziel, nein es musste ja wieder ein möglichst steiniger Weg werden. Nein, hier ging es gleich um ein höchst spannendes Projekt, es war in der ursächlichen Diskussion um Transformatoren nämlich um jene gegangen, die für Hochspannungs-Trocken-Platten-Filter oder kurz E-Filter zu Entstaubung von Biomasse-Heizwerken eingesetzt werden. Ein E-Filter hat gegenüber herkömmlichen Filtern, bei denen (in dem Fall Rauchgas) durch ein Filtermedium gedrückt wird, einige Vorteile. Einer ist zum Beispiel, dass es ein Filtermedium immer verstopft mit der Zeit, oder anders gesagt, die Filterleistung nimmt vom ersten Tag an ab, bis das Medium so verstopft ist, das kaum oder nichts mehr durchgeht, wenn man besagtes Medium nicht wieder gegen ein Neues austauscht. Bei einem Biomasseheizwerk würde das bedeuten, das der Rauchgas-Ventilator mit immer mehr Leistung laufen müsste um die quasi zunehmend bremsende Wirkung des Filters auszugleichen. Ein E-Filter hat dieses Problem nicht. Bei einem E-Filter wird die Geschwindigkeit des Rauchgases zunächst verlangsamt, einfach indem das Gehäuse des E-Filters ein mehrfaches des Rauchrohrdurchmessers hat. Dann wird mit Lamellen oder einem Lochblech die Strömung gleichmäßig verteilt, dann strömt das Rauchgas durch Gassen, unterteilt durch Blechwände die in Längsrichtung ausgerichtet und geerdet sind. In den Gassen wiederum hängen die Sprühelektroden, die seitlich Spitzen aufweisen, die in Richtung der geerdeten Platten zeigen. Diese Sprühelektroden sind an die Hochspannung angeschlossen. Hochspannung liebt Spitzen oder Kannten, weil sie dort tatsächlich wegsprühen kann. Daher auch der Name. Es kommt an den Spitzen zu einer Corona-Entladung (nein, nicht der Virus) und diese ionisiert die Luft, bzw das Gas, macht es leitend und ladet die Staubpartikel des Rauchgases auf - magnetisiert sie sozusagen, woraufhin besagte Partikel sich von den geerdeten Platten "angezogen" fühlen und daran kleben bleiben. Dieser Aschekuchen wird regelmäßig von einer mechanischen Klopfung entfernt und fällt in den Bunker und von da wird die Asche ausgetragen mit einer Schnecke oder fällt direkt in einen Container. Nachteil von einem E-Filter - er braucht Strom und sehr hohe Spannung. Mit Hochspannung sind in dem Fall so 40-60KV im Betrieb gemeint, was von der Beschaffenheit des Rauchgases und vom Abstand der Elektroden in den Gassen des Filters abhängig ist. Die Stromstärke wiederum verhält sich proportional zur Elektrodenfläche. Bei den Anlagen mit denen wir zu tun hatten, bewegt sich das je nach Ausführung so zwischen 120 bis 800mA. Ja, mA hört sich nicht viel an, aber multipliziert mit 60KV ist das schon einiges an Energie, soviel kann ich garantieren. An dieser Stelle wäre vielleicht der obligatorische Warnhinweis angebracht:

Achtung! Hantieren mit solchen Spannungen ist nichts für Leute, die nicht wissen was sie tun. Spannungen im KV-Bereich, insbesondere mit solchen Leistungen sind tödlich!

Achtung!

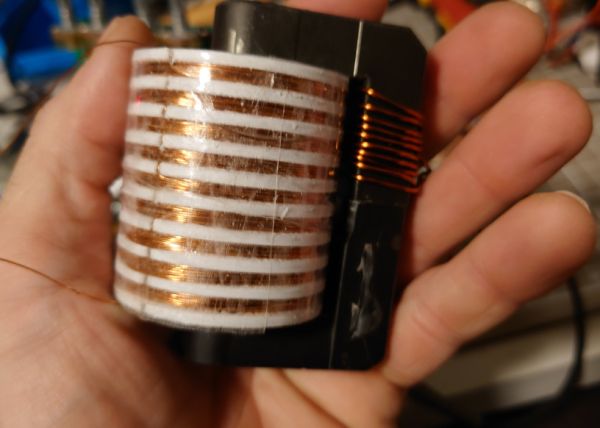

Aber kommen wir mal zum praktischen Teil. Das erste quick&dirty Experiment hatte ich schnell zusammengewürfelt aus Zeug das der allgemeine Technikfreund eben so daheim herumliegen hat, bestehend aus Labornetzteil, einer schnell zusammen gelöteten Lochrasterplatine, bestückt mit NE555ern (Timer-IC) und Mosfettreiber, den dicksten Transistor den ich gefunden habe, glaub es war ein irfp460 n-Channel Mosfet oder gleichwertig, ein Ferritkern, eine runde Spule, dessen Körper ich schnell gedruckt hatte und fertig. Das hat dann ausgesehen wie folgt:

Der Hintergedanke des rippenartigen Aufbaus des Spulenkörpers war, größere Potentialunterschiede möglichst weit von einander zu trennen oder anders ausgedrückt, wenn Draht in Scheibchen gewickelt wird, haben die benachbarten Drähte immer eine ähnliche Spannung, da sich typischer Weise nur wenige Volt pro Windung dazu addieren - zumindest im Vergleich zu den 4 theoretischen KV Spannungsfestigkeit, die von mir verwendeter Draht aufweisen soll. Die grauenhafte Geräuschkulisse in dem Video unten kommt übrigens durch das Herumspielen mit Frequenz und Pulsweite. Wahrscheinlich lag ich bei der Frequenz irgendwo zwischen 10 und 20 kHz, also ein Stück unter oberen Grenze des hörbaren Bereichs für uns Menschen. Besagte Grenze liegt normal zwischen 16 und 20khz vielleicht kann sich der eine oder andere noch an die früheren Fernseher mit Bildröhre erinnern, manche Menschen konnten den Zeilentrafo pfeifen hören, so auch der Autor selbst. Die Frequenzen lagen in europäischen Geräten zwischen 16 und 32 khz. Heute könnte ich das mit Sicherheit nicht mehr, da meine Zeit in der Industrie in Verbindung mit meiner Abneigung gegen Ohrenstöpsel nicht nur zu einer Desensibilisierung meines Gehörs im höheren Frequenzbereich geführt haben, sondern überhaupt dazu geführt hat das ein Pfeifen in den Ohren zu meinem ständigen Begleiter wurde. Also wenn Du noch gut hörst und regelmäßig in lauten Umgebungen bist - Gehörschutz ist wichtig, der Schaden kommt schleichend und irgendwann ist er da und geht nicht mehr weg - es erst dann zu realisieren ist - blöd - und zu spät.

Also mit hoher Frequenz und harmloser Rechteckspannung auf der Primärseite mit Ferritkern hat das ja schon mal geklappt. Nur große Leistungen in Verbindung mit noch höheren Spannungen wird auf diese Art eher nicht realistisch sein, was mehrere Gründe hat. Ein Schaltnetzteil mit 60 KV wo, sagen wir, 10KW Leistung hindurchfließen, müsste eigentlich mit über 20khz betrieben werden um Probleme mit den Anrainern zu vermeiden (bei der Leistung wäre unterhalb ein wirklich lauter Pfeifton über mehrere Häuser hinweg hörbar), das wiederum würde die Komponenten wirklich stressen, angefangen bei den Gleichrichtern über den Zwischenkreis bis hin zu den schaltenden FET's/IGBT's und deren stützenden Komponenten. Dazu kommen noch die Spikes (Spannungsüberhöhungen), die beim schnellen Schalten entstehen und zum Schutz vom Stromnetz und der Komponenten irgendwie wegkompensiert werden müssen..... Also das wäre selbst für Ingenieure mit jahrzehntelanger Erfahrung im Design von Leistungselektronik noch Schwierigkeitsstufe Nightmare. Nur so zum Vergleich: Frequenzumformer mit einem Motor im Schlepptau sind im Prinzip vergleichbar, nur mit variabler Frequenz. Der Motor entspricht dabei dem Transformator (verhält sich auch ähnlich). Besagte Frequenzumformer sind Massenartikel, können aber trotzdem je nach Anforderungen und Leistungen auch richtig viel Geld kosten. Da sind Frequenzen bis 400 hz Standard, ein bischen teurer und auch mit mehr Papierkram verbunden (das liegt übrigens voll im Ernst daran das man diese Geräte zum betreiben von Zentrifugen einsetzen könnte, ja DIE bösen Zentrifugen in der Uran Anreicherung, früher oft an "Stuxnet" erkrankt - die Nerds unter euch wissen von was die Rede ist ;-) gibt es noch welche bis 800hz. Wobei ich davon ausgehe das es mit Frequenzen über 800 Hz mit derzeit erhältlichen und erschwinglichen Komponenten einfach nicht mehr machbar ist. Besagte 800 hz sind aber immer noch weit, weit, weit weg von 20000 hz - was ich also gerade auf unglaublich komplizierten Weg zum Ausdruck bringen wollte ist: Schaltnetzteil mit hoher Spannung und viel Leistung und hoher Frequenz = Nein und da habe ich noch gar nicht die Isolations-Problematik angesprochen die man bei dem winzigen Ferritkern dann hätte... Das lass ich jetzt mal weg.

So, des Rätsels Lösung ist, statt Ferritkern, einen aus Weicheisen-Blechen geschichteten Kern. Macht den Transformator grösser, schwerer, dafür aber die Frequenz niedriger, mehr Platz für Isolation und bessere Möglichkeit Wärme abzuführen - manchmal ist weniger eben mehr. Um das im Vorfeld einfach einmal zu probieren, habe ich einen alten Mikrowellentrafo den ich - der geneigte Leser wird es schon erahnen - zuhause herumliegen hatte, zersägt. Dazu habe ich mir wieder einen Spulenkörper in bewährter Form ausgedruckt, im Anschluss in meine kleine Drehbank eingespannt und gewickelt. Was dann so ungefähr ausgesehen hat:

Eine Drehbank hat typischer Weise kein Feature um Umdrehungen zu zählen, deshalb habe ich einen kleinen Kunststoff-Keil ausgedruckt und auf das Backenfutter geklebt, dann einen Arduino Uno mit einem LCD-Display, sowie mit einem Taster verbunden. Der Keil trifft auf den Taster und der Arduino addiert eine 1. Ich habe immer diverse Arduinos herumliegen genau für solche Zwecke - sie sind billig, schnell programmiert, genau das Richtige um schnell was zu improvisieren, oder für ein Experiment das ein paar IO's braucht, unschlagbar (Nein der Autor wird nicht gesponsert). Dieses Experiment wurde zwar mit dem gleichen Treiber wie beim letzten mal betrieben - aber natürlich mit einer viel niedrigeren Frequenz:

Ohne geht's eben nicht

Die Grundlagen....

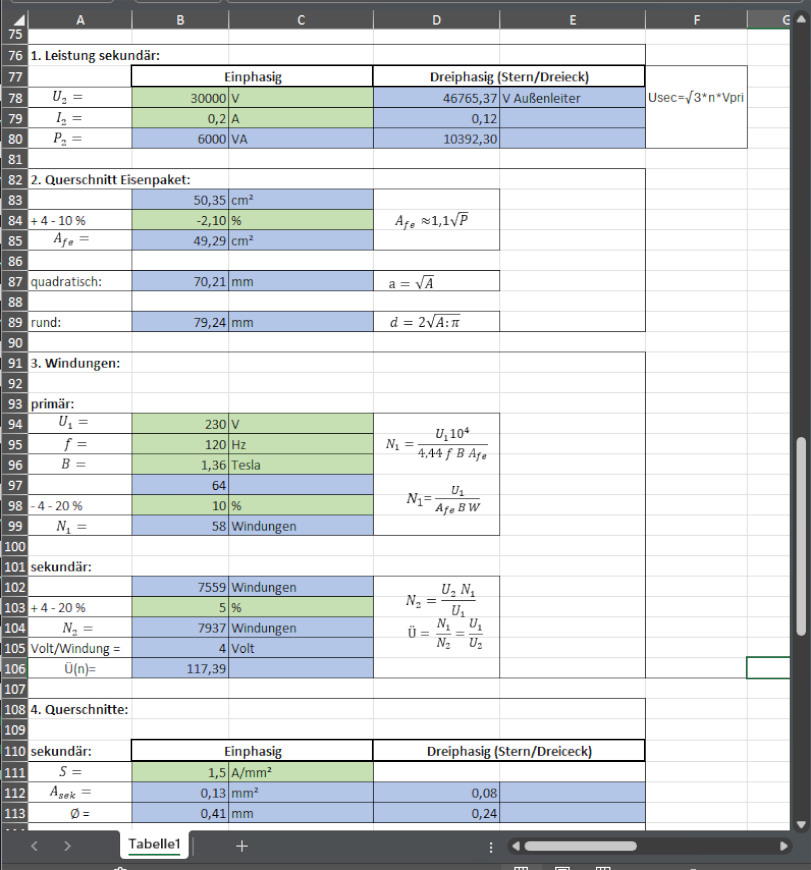

Will man einen Trafo berechnen, sollte man zunächst bestimmen welches Eisenpaket nötig ist. Das kann man einfach mithilfe von entsprechenden Tabellen und der benötigten Leistung ermitteln. Ich habe glücklicher Weise in Deutschland eine Firma gefunden die auch kleine Mengen gestanzten Trafobleches verkauft. Das Ziel ist zwar natürlich ein drei phasiger Trafo, aber dem wollte ich mich stufenweise nähern. Ich habe mich für ein UI210 Blech und für später mit mehr Mut 3UI210 entschieden. UI deswegen weil wenn man sich ein U vorstellt und ein I als Deckel oben drauf legt - bekommt man quasi eine eckige 0 - so würde ich für erste Versuche die primäre und die sekundäre Wicklung jeweils auf einen eigenen Schenkel stecken können. Das war mir in so fern wichtig weil die nächsten Tests mit Netzspannung statt finden würden. Aber zurück zu den Basics, als Elektrologe wusste ich natürlich das sich das "Übersetzungsverhältnis" eines Trafos aus dem Verhältnis zwischen primär Windungen zu sekundär Windungen ergibt - das war es dann aber auch schon. Also Google, Wikipedia und Amazon befragt und als nächstes die gelernten Formeln in ein Excelsheet gepackt, ein wenig hin und her gerechnet, Ergebnisse verglichen mit Tools die es im Netz gibt, sowie zwei Handyapps und siehe da - die Ergebnisse waren immer sehr ähnlich, das hat mir gereicht.

Man nimmt einfach die Zahlen, die man weiß und errechnet daraus, was man nicht weiß. Zunächst muss man wissen das es je nach Art des Trafos, verschiedene Formen des Eisenpaketes gibt, es gibt oder gab Schnittbandkerne, Ringkerne sind heute noch häufig verbaut. Am meisten verbreitet aber sind die bereits erwähnten aus Blechen gestapelten Kerne, meist in E I oder U I Form - welche es auch von winzig klein bis wirklich groß gibt. Am Anfang weiß man zumindest welche Spannung man primär hat und welche Spannung und Strom man auf der Sekundärseite herausbekommen soll. Brauche ich zB 70KV bei 100mA Sekundär, ergibt das (70000 x 0.1 = 7000) 7000VA oder 7 KVA - womit man im Prinzip schon die Menge an Energie kennt, die nun von der Einen zur anderen Seite geschaufelt werden muss. Da letzten Endes das Eisenpaket die Energie von der einen Spule auf die andere überträgt, fängt man damit an. Wir suchen uns die endsprechenden Tabellen und schlagen nach:

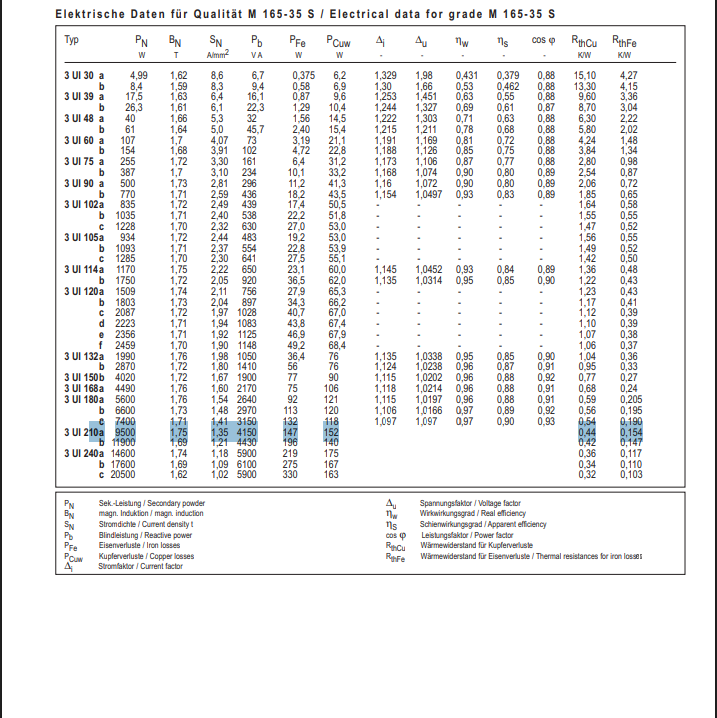

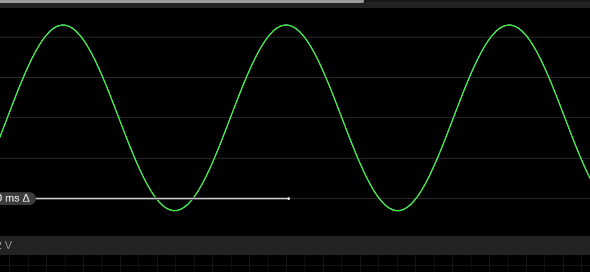

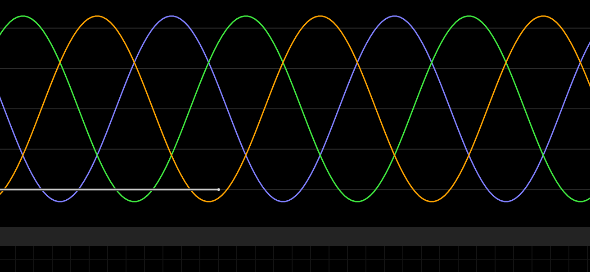

Wir sehen im markierten Bereich, dass eigentlich für die 7000VA ein 3UI180 c zulässig wäre. Nachdem wir aber lieber Reserven haben, nehmen wir gleich eine Nummer größer - Was gerade bei hohen Spannungen nicht schlecht ist weil man einfach mehr Platz braucht als für weniger Spannung. a, b und c stehen in dem Fall für die Paketdicke. In unserem a-Fall (3ui210 a) sind das 70mm, da die Bleche ansonsten auch 70mm breit sind - werden die Schenkel im Querschnitt also quadratisch. Material hab ich kein spezielles genommen sondern eher ein Standard Blech mit 1,36 Tesla (diese Größe ist nach dem wahren Genie Nicola Tesla benannt und nicht etwa nach der Automarke, die seit 10 Jahren autonomes Fahren verspricht und noch immer nicht kann). Woher weiß ich jetzt ob ich ein ui, ei oder 3ui blech brauche? Auch wegen der Leistung. Liegt sie unter 3600VA reicht eine Steckdose, die mit 16A abgesichert ist - es reicht also eine Phase. Liegt es darüber, sollte es dann schon mal 3phasig sein, weil eine Phase selten stärker abgesichert ist. Aber kommt natürlich auch auf den individuellen Zweck/Ort, usw an. Ein weiterer Vorteil 3 Phasen vs eine Phase ist (sofern man am Ende Gleichstrom benötigt), das man bei drei Phasen schon mal weniger Rippel zum glätten hat. Das hängt damit zusammen das einphasiger Wechselstrom bei jedem Wechsel der Polarität den Nullpunkt durchläuft und rund um diesen Punkt wird keine Energie übertragen, was im Bezug auf das Sieben zur Folge hat, das man viel mehr Energie zwischenspeichern muss. Die drei Phasen haben eine Phasenverschiebung von 120 Grad zu einander, in diesem Abstand gibt es keine Punkte mehr wo null Energie übertragen wird. Ich werde das mal eben Illustrieren...

So sieht (oder sollte) Wechselstrom aussehen. Stellt man sich jetzt in der Mitte der Sinuskurve einen Strich vor - der die Kurve in gleich große Halbwellen oben und unten aufteilt, das ist der Nulldurchgang bevor sich die Polarität dreht.

Diesen Nulldurchgang gibt es hier nicht weil die drei Phasen zu einander so verlaufen, das sie immer gegenseitig Potentialunterschiede aufweisen.

eine Phase, getrennte Wicklungen

Die nächste Stufe

Damit ich auch zu Hause in der Wohnung damit herumspielen konnte und aus Kostengründen hatte ich in meinem Excelsheet irgendwas bei 3KVA gerechnet mit einer Leerlaufspannung von 70KV. Ich weiß nicht mehr genau was da heraus kam, wahrscheinlich irgendwas mit 180 zu 30000 Windungen oder so. Für den Spulenkörper habe ich wieder einen meiner Drucker bemüht. Der Nachteil, nebenbei bemerkt, gleich mit sowas anzufangen ist eindeutig der Aufwand. Weil die Menge an Windungen dauert schon eine Weile, dazu kommt noch das man den Draht auch möglichst nicht abreißen sollte, was bei 0.2 mm Durchmesser schwieriger ist als man denkt. Also Zeit- und Materialaufwand reicht leicht - muss nicht mehr sein. Ja und vielleicht auch relevant: das Ganze war geplant in Harz zu vergießen. Also grundsätzlich arbeitet jeder Hersteller solcher HSG's (HochSpannungsGerät?) - die werden wirklich so genannt von E-Filtermenschen - mit Isolieröl. Bei der Konkurrenz schwimmt also der Transformator in einem hermetisch abgeschlossenen Blechkasten, in speziellen Öl, entweder komplett bis in die letzte Ritze, ohne Lufteinschluss, oder ein Stück weit und der Rest wird mit Stickstoff oder sonst irgendeinem inerten Gas gefüllt. Das wird, nehme ich an, deshalb gemacht um den (sehr reaktiven) Sauerstoff, der in unserer Umgebungsluft enthalten ist fern zu halten, um vorzeitiges altern des Öles zu vermeiden. Diese Öl-Geschichte hat aber ein paar Nachteile, wie höheres Gewicht, Patzerei, Dichtheit, meist auch noch ein benötigtes Kühlsystem usw. Aber womöglich wird es einen Grund geben, warum das alle SO machen und nicht anders. In meinem Fall hatte die noch beteiligte Firma aber die Überlegung das in Harz und temperaturbeständig bis 180° Celsius, die Kühlleistung von dem "trockenen" Trafo bei weitem besser sein muss alleine schon durch den großen Temperaturunterschied zwischen Trafo und Umgebung als bei einem Ölgekühlten mit Lüfter und Wärmetauscher der sich bei 50 Grad Umgebungstemperatur natürlich plagen muss und bei 80 Grad sowieso Schluss ist. Daraus ergibt sich lediglich eine Temperaturdifferenz von 30 Grad. Physikalisch betrachtet ist die Idee natürlich gut und berechtigt, den Trafo so auszulegen das er 180 Grad aushält weil dadurch ergibt sich eine Differenz von 130 Grad, wodurch eine passive Kühlung unproblematisch erscheint. Aber die Datenblätter von Herstellern diverser Materialien, sagen ganz klar NEIN, also dachte ich OK, dann versuch ich das trotzdem, schauen wir mal wo das hin führt. Ein kleiner Tipp am Rande: Epoxid- oder egal eigentlich welche 2 Komponenten Harze haben eines in der Regel gemeinsam - je größer die Menge oder Volumen an Harz nach dem Zusammenmischen, desto heiß. Wenn A und B Komponente reagieren, entsteht Wärme, viel A und B ist gleich viel Wärme. Viel Wärme ist problematisch, ganz besonders dann wenn diese die Temperaturbeständigkeit des Spulenkörpers bei weitem übersteigt. Draht, halbwegs fest gewickelt, 30k Windungen - die drücken schon ordentlich... Darüber hinaus ist es typischer weise auch noch so das der Schrumpffaktor größer wird je heißer das Aushärten von statten geht. Womit ich auf folgendes hinaus will: ist der Spulenkörper nur um 1 mm größer als der Eisenkern, wird man das später eher.... wegwerfen und neu machen - hab ich gelesen ;-) Übrigens sind die Bleche mit Vorsicht handzuhaben weil sie hauchdünn lackiert sind. Der eigentlich Grund nämlich das diese Eisenkerne aus dünnen Blechen geschichtet werden, ist genau jene isolierende Lackschicht der Bleche. Damit werden Wirbelströme minimiert, also die Effizienz gesteigert und damit auch die Verlustleistung (die den Trafo erhitzt) minimiert. Es entsteht allerdings trotzdem noch Verlustleistung durch das Ummagnetisieren des Eisenkerns, bedingt durch den Wechselstrom. Der Wechselstrom aber ist Voraussetzung dafür, das ein Trafo überhaupt funktioniert, das sei hier auch erwähnt. Im Praxistest hat das dann so ausgesehen:

Ja das Ding war hässlich, aber es ging ja nur um ein proof of concept und ja, das war in meiner Küche, weil ich zu faul war das schwere Teil in mein Arbeitszimmer ein Stockwerk höher zu tragen. Es hat funktioniert, das war wichtig. Ebenfalls wichtig war natürlich mein Excelsheet einem Realitäts-Check zu unterziehen. Da ich ja nicht aus der Elektrotechnik komme, sondern aus der Elektronik (und Informatik, Anlagenbau, sowie Maschinenbau), ist mir zwar natürlich bewusst gewesen, das die Induktive Komponente in Verbindung mit der Wechselspannung wie ein Widerstand wirkt - aber es FÜHLT SICH FALSCH AN an für einen Elektroniker etwas unter Strom zu setzten, was einen so geringen Widerstand hat und die Impedanz konnte ich nicht messen in dieser Größe. Der Kupferwiderstand der Primärwicklung war bei 3 Ohm, wodurch mein Gehirn laut "NEIN, NICHT!" gerufen hat als ich die Spannung noch oben gedreht habe. Aber, siehe da, Glück gehabt - alles verhielt sich wie berechnet. Ein Erfolgserlebnis ist natürlich immer eine feine Sache war aber halt trotzdem noch nicht viel wert. Schwierigkeitsgrad "Anfänger" hatte ich aber soweit durch, der nächste Schwierigkeitsgrad bestand dann darin, die primäre und sekundäre Wicklung in einander zu stecken (weil bei 3phasigen Trafos geht das nur so und ist auch in Hinblick auf den Wirkungsgrad vorteilhaft) und ein neues Thema kam auch noch hinzu - die Gleichrichtung. Als nächstes sehen wir ein Bild von der ersten Primär/Sekundär-Wicklung auf einer Spule..... Ja schaut grauenhaft aus, das war noch bevor ich mir eine Wickelmaschine gebaut habe.

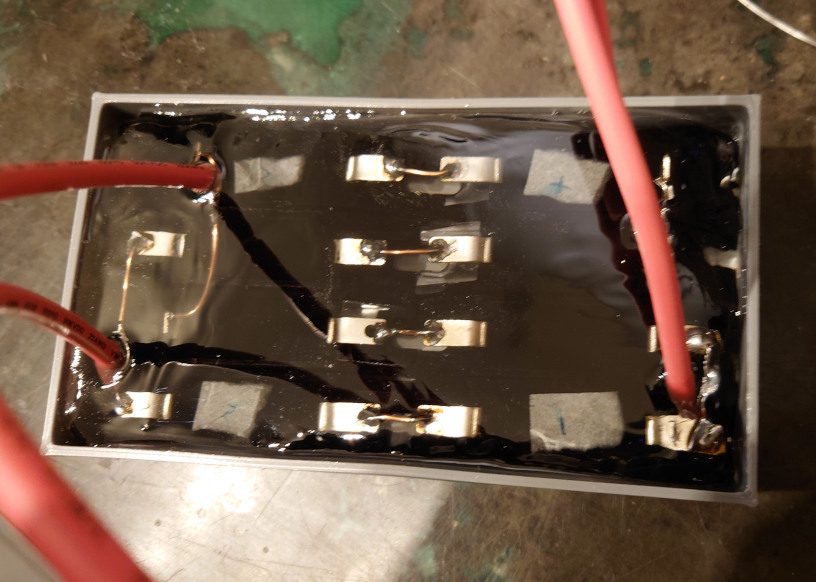

Hier sehen wir das ganze vergossen und montiert, bereit zum testen:

Auf dem Bild sieht man auch schon den improvisierten HV Brückengleichrichter. Auf dem Bild unten nochmal der Brückengleichrichter in groß.

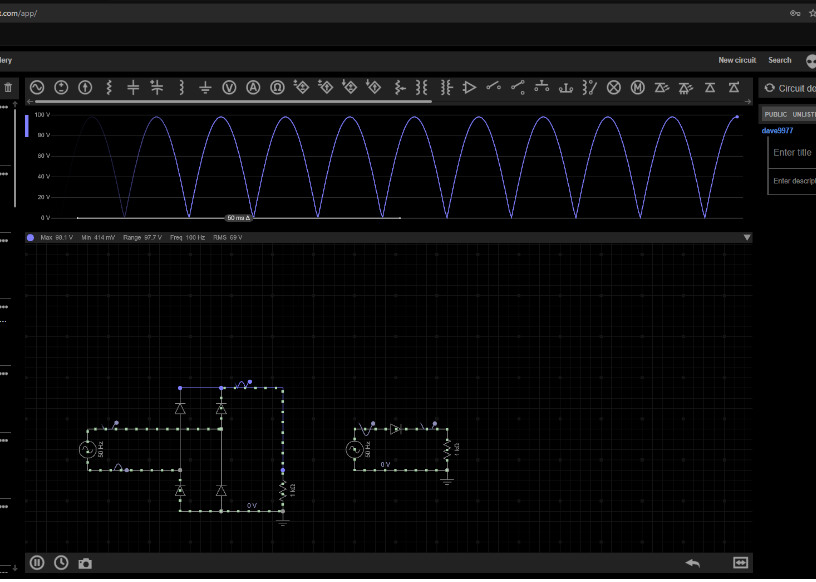

Was ist jetzt eigentlich ein Brückengleichrichter? Im folgenden Bild, unten links sieht man eine Brückengleichrichter-Schaltung. Sie besteht im wesentlichen nur aus zwei mal zwei Dioden in Reihe, die wohl die Brücke darstellen. Viel interessanter aber ist der Verlauf der Spannung, oben in Blau dargestellt. Wenn man sich an die Sinus-Abbildung weiter oben erinnert, sich wieder die Mittellinie vorstellt und dann einfach die unteren Halbwellen nach oben klappt - hat man genau was man hier sieht. Die Spannung ist immer zwischen null und positiv, also zumindest schon pulsierende Gleichspannung. Übrigens enthält mein Brückengleichrichter 8 Dioden, falls das jemand bemerkt hat - ich hatte nur Dioden die bis 20KV spannungsfest sind und daher immer welche in Serie gehängt um wenigstens auf 40KV zu kommen.

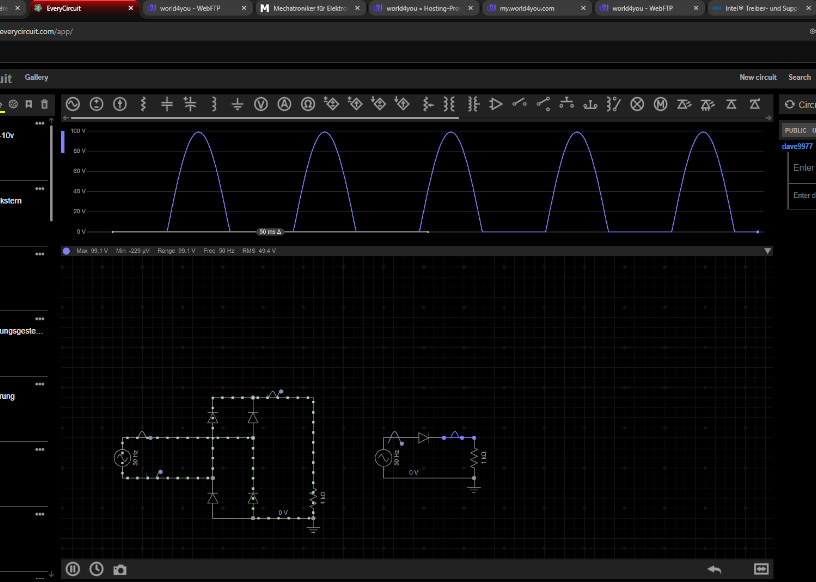

Im nächsten Bild ist die kleinere Schaltung in der Mitte aktiv, sie zeigt eine Einweggleichrichtung, ebenso wie das blaue Signal. Am Spannungsverlauf sieht man schön, dass richtige Lücken entstehen, weil einfach nur die untere Halbwelle wegradiert ist. Diese Lücken sind übrigens in Europa, genau 10 Millisekunden lang. Weil 50 Herz umgerechnet ergibt eine Sinuskurve (also einmal untere und einmal obere Halbwelle) genau 20 Millisekunden. In unseren Steckdosen wechselt also die Polarität der Spannung 50 mal in der Sekunde oder eben alle 10 Millisekunden.

Bei Gleichspannung ist der Lichtbogen optisch gleich viel eindrucksvoller, auch der Sound dazu ist gleich viel cooler. Das liegt, wie bereits erwähnt an dem Nulldurchlauf bei Polaritätswechsel beim Wechselstrom - Beim Gleichstrom, auch wenn pulsierend, reißt der Lichtbogen viel schwerer ab.